Bei den Härteöfen für Glas- oder Steinwolle lässt sich die letzten Jahren ein klarer Trend feststellen. Nicht nur bei den Marktführern werden in den Anlagen deutlich über 200 verschiedene Produkte von loser Wolle über leichtes Rollenmaterial mit geringer Dichte bis zu dünnen Platten mit hoher Dichte produziert. Die Auslegung insbesondere der Öfen stellt Anlagenbauer wegen der Vielzahl an Produktvarianten vor ganz neue Herausforderungen.

Der Härteofen: wichtige Komponente bei der Herstellung von Mineralwolle

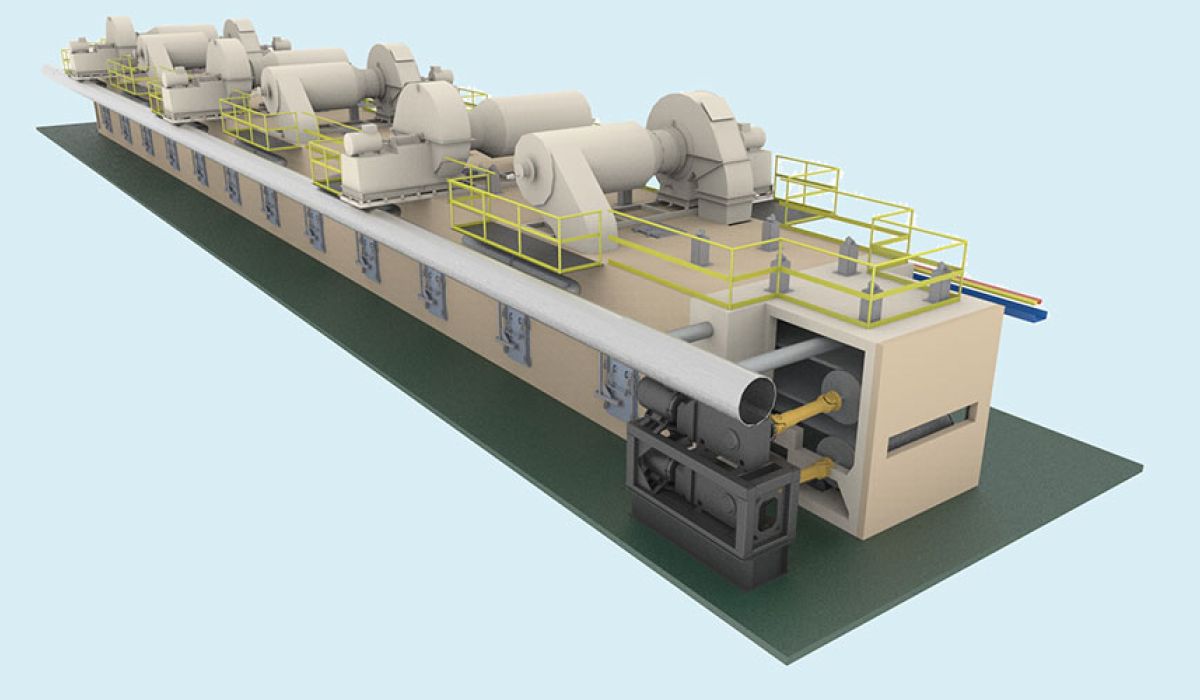

Bei der Produktion von Mineralwolle hat der Härteofen einen wichtigen Einfluss auf die Qualität des Endprodukts. Innerhalb des Ofens findet die Polymerisation (Aushärtung) des Bindemittels (Binder) und die Einstellung der Produktdicke der Mineralwolleplatten statt. Das Mineralwolle-Vlies wird zwischen zwei perforierten Förderbänder gepresst und durch den Ofen transportiert. Das obere Band ist in der Höhe verstellbar. Damit kann der Abstand zwischen den Förderbändern variiert und Mineralwolleplatten unterschiedlicher Dicke und Dichte hergestellt werden.

Härtung des Binders und Luftreinhaltung

Die Härtung oder Polymerisation des Binders erfolgt durch Erhitzen des Vlieses auf 180 bis 240 °C. Heißluft wird kontinuierlich durch das Faservlies umgewälzt. Normalerweise hat ein Härteofen mehrere Heizzonen, mit denen unterschiedliche Temperaturprofile im Ofen gefahren werden können. Im Ofen erhält das Vlies je nach Binder auch seine typische Farbe.

Aus dem Härteofen wird ein definiertes Abgasvolumen abgesaugt. Abhängig von den am Aufstellungsort der Anlage geltenden Umweltstandards müssen diese Abgase in Nasswäschern oder optional in einer Nachverbrennungsanlage gereinigt werden. Die ausgehärtete Mineralwolle verlässt den Ofen über eine Kühlzone eines Härteofens für Glaswolle. In diesem Bereich wird Umgebungsluft durch das Produkt gesaugt und kühlt die Mineralwollmatte auf nahezu Umgebungstemperatur ab.

Bestimmung der Ofenlänge

Zur Definition der Ofenlänge wird eine Referenzprodukttabelle definiert, die z. B. spezifische Parameter wie Leistung in kg/h, Flächengewicht in kg/m², Dichte in kg/m³ und Plattendicke in mm enthält. Bei Münstermann wird dann ein Sankey-Diagramm erstellt, welches den Materialfluss des Aushärtungsprozesses zeigt. Beide Dokumente zusammen enthalten alle relevanten Daten, die die Basis der Berechnungen zu Grunde liegen.

Basierend auf den abgestimmten Daten verwendet Münstermann ein Simulationswerkzeug, um für jedes Referenzprodukt einen Ofenaufbau und einen guten Aushärtungsprozess auszuarbeiten. Die Referenzliste enthält mindestens ein Produkt, das für die Aushärtung kritisch ist. Auf den Spezifikationen dieses kritischen Produktes wird die Ofenlänge definiert.

Basis für die Simulationen sind drüber hinaus Durchströmungsmessungen an einigen der Referenzprodukte auf einem speziell von Münstermann entwickelten Versuchsstand zur Auslegung von Öfen für die Produktion von Mineralwolle.

Anzahl der Härteofenzonen

Theoretisch ist ein Ofenaufbau mit nur einer Prozesszone (eine Temperatur, ein Druck) möglich. Das Ergebnis wäre ein sehr langer Härteofen, verglichen mit anderen Ofendesigns mit mehr als einer Zone.

Der Grund dafür liegt unter anderem in dem Temperaturbereich, dem das Bindemittel ausgesetzt werden kann, bis es seine mechanischen Eigenschaften verliert. Dieser Bereich war früher für phenolische Bindemittel höher. Bei der neuen sogenannten „Green-Binder“-Generation (formaldehydfreier, meist auf Zucker basierender Binder) beträgt die Maximaltemperatur jetzt ca. 250 °C.

Wenn wir an einen Härteofen mit nur einer Zone denken, definiert 250 °C die Höchsttemperatur im Ofen. Übersteigt die Vliestemperatur diesen Wert, werden die mechanischen Eigenschaften des Bindemittels oder des Endprodukts beeinträchtigt.

Solange Wasser aus dem nicht ausgehärteten Vlies verdampft, kann die Temperatur der Umlufttemperatur erheblich höher sein. Daher ist eine Unterteilung in mindestens 2 Zonen sinnvoll. Die Wärmeübertragung kann in der ersten Zone erhöht werden, die Ofenlänge kann verkürzt werden.

Die Dauer der Wasserverdampfungsphase ist jedoch von Produkt zu Produkt unterschiedlich, da die Dauer von den Produkteigenschaften wie Dichte und Flächengewicht und weiteren Eigenschaften abhängt. Diese Tatsache verschiebt die Position für die Temperaturerhöhung im Aushärteofen je nach Produkt. Simulationen haben gezeigt, dass ein Ofen in mindestens 3 Zonen unterteilt werden sollte.

Bedeutung des Differenzdruckes über dem Produkt

Ein weiterer Einflussfaktor für die Wärmeübertragung ist der Differenzdruck (Δp) über dem Produkt. Ein hoher Wert bedeutet einen großen Volumenstrom an Umluft durch das Produkt. Das zulässige Δp erhöht sich je nach Aushärtungsgrad des Produktes. Damit ist am Ofenanfang ein geringeres Δp zulässig als am Ofenausgang. Zulässiges Δp bedeutet, dass oberhalb dieses bestimmten Differenzdrucks die Produktoberfläche verzerrt oder eingedrückt wird.

Wenn wir nur eine Prozesszone haben, muss das zulässige Δp am Ofeneingang als Maximalwert für den gesamten Ofen angenommen werden. Zusätzliche Zonen bietet die Möglichkeit, das Δp und damit die Wärmeübertragung in einem ausgewählten Bereich des Ofens zu erhöhen. Folglich kann die Ofenlänge mit einer zusätzlichen Druckzone verkürzt werden. Auch hier haben Simulationen gezeigt, dass ein Ofen in mindestens 3 Zonen unterteilt werden sollte.