Münstermann hat nun in Zusammenarbeit mit seinem Partnerunternehmen Hess AAC Systems ein Transport- und Anlagensystem entwickelt, welches die Produktion von Porenbetonsteinen effizienter und schneller macht.

In der modernen Bautechnik erfreuen sich Baustoffe aus Porenbeton großer Beliebtheit. Es existiert eine große Vielfalt an Formen für die Steine, das Material lässt sich einfach verarbeiten, gewährleistet einen guten Schallschutz und bietet nicht zuletzt hervorragende Dämmeigenschaften.

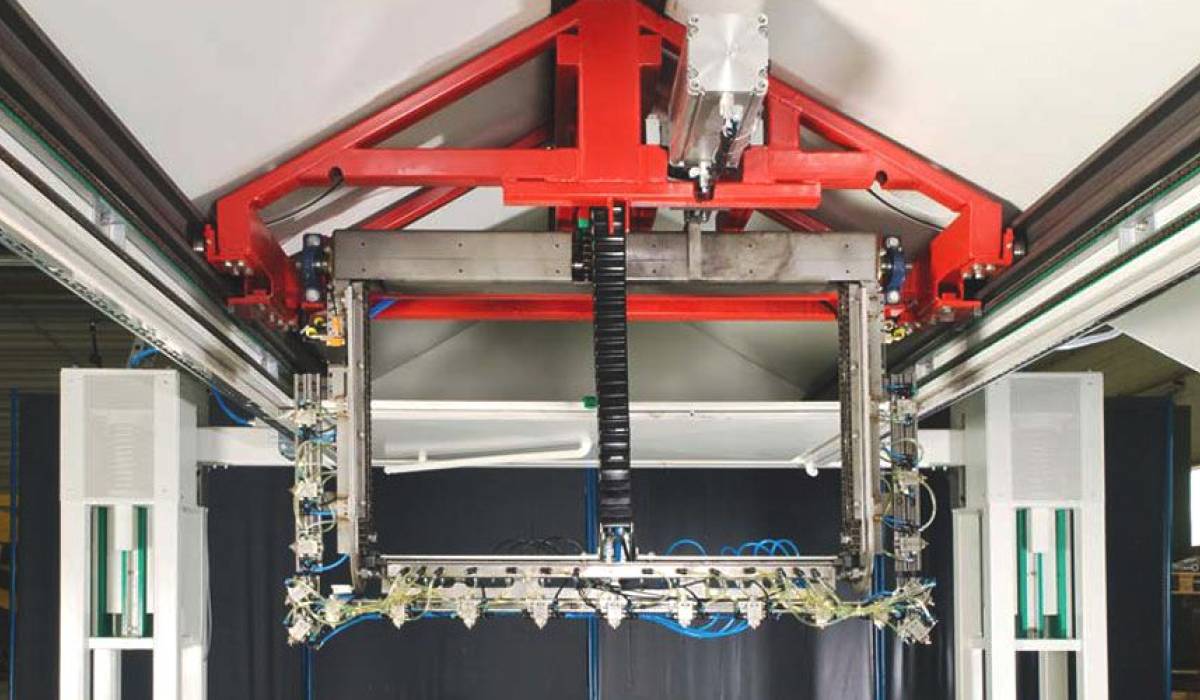

Realisierte Anlagenteile von Münstermann

Die komplette Anlage wurde von Hess AAC Systems in Zusammenarbeit mit Münstermann ausgelegt und entwickelt. Hauptaufgabe von Münstermann war es dabei, das Transport- und Einölungssystem der Produktionsanlage zu entwerfen und zu fertigen. Dieses System umfasst die Einölanlage, das Transportsystem durch die Speichergleise inklusive der Schiebebühnen zur Beschickung und Entladung der Autoklaven und des Reaktionsraumes, die Reinigungsstation inklusive Absauganlage und das Transportband zur Rückführung der Härteböden. Die Steuerung des realisierten Einölungssystems wurde so ausgelegt, dass sie einfach von Hess AAC Systems in ihre übergeordnete Anlagensteuerung eingefügt werden konnte.

Vorteile der entwickelten Systemlösung

Die Entwicklung der neuen Förderanlage stellte die Entwickler vor einige Herausforderungen, die mit zum Teil neuartigen Förderkonzepten oder neu konzipierten Bauteilen realisiert wurden. Nachfolgend finden Sie einige Besonderheiten der Anlage. Eine ausführliche Beschreibung der entwickelten Lösung finden Sie in einem separaten Artikel.

- Bei der Entwicklung wurde auf einen effizienten Wagentransport Wert gelegt. Zum ersten Mal wurden hier Reibradantriebe benutzt, die bis zu einer Kontakttemperatur von 160°C einsetzbar sind. Das Benutzen dieser Reibräder erlaubt es, Lücken in den Speichergleisen zuzufahren und sowohl einzelne Wagen als auch den kompletten Wagenstrang zu verfahren.

- Die Schiebebühnen wurden speziell für das Projekt entwickelt und konnten damit optimal auf den Produktionsprozess abgestimmt werden. So wurde zum Beispiel eine der Bühnen mit sehr schnellen Antrieben ausgelegt, um hohe Taktzeiten zu garantieren. Die Absicherung der Schiebebühnen erfolgt über Laserscanner, so dass Personen, die sich im Bereich der Bühnen aufhalten, nicht gefährdet werden.

- Unter der eigentlichen Gießanlage besteht ein hoher Grad an Verschmutzung. Für den Gießformentransport kommen deshalb spezielle Kettenförderer mit Rundstahlketten zum Einsatz, die sehr schmutzresistent sind und eine zuverlässige Funktionsweise garantieren.

- Die Reinigungsstation für die Formen beinhaltet drei separate Reinigungsschritte in einer Anlage, wobei die eigentliche Taktzeit nicht unterbrochen wird:

- Eine Schnecke entfernt den groben Schmutz.

- Ein Kunststoffschaber entfernt die restlichen losen Schmutzreste

- Eine rotierende Bürste übernimmt schließlich die Endreinigung der Formen.

- Der Produktionsprozess läuft damit komplett kontinuierlich ab!