Im Rahmen einer Masterarbeit und in Zusammenarbeit mit Siemens wurde bei Münstermann zum ersten Mal projektbegleitend eine sogenannte Virtuelle Inbetriebnahme vorgenommen.

Ziel war es, neue Methoden für Weiterentwicklungen im Maschinen- und Anlagebau zu testen. Die Komplexität der von uns entwickelten Anlagen steigt und der Anteil an Automatisierung und der Einsatz von Sensorik zur Prozessüberwachung wächst.

Was ist eine Virtuelle Inbetriebnahme?

Im Prinzip ist eine Virtuelle Inbetriebnahme die Virtualisierung einer Produktionsanlage, um die spätere reale Inbetriebnahme vorzubereiten bzw. zu simulieren. Der potenzielle Nutzen der Virtualisierung kann eine Verkürzung der realen Inbetriebnahme, eine bessere Softwarequalität oder Fehlerbehebungen bereits im Vorfeld einer realen Inbetriebnahme sein.

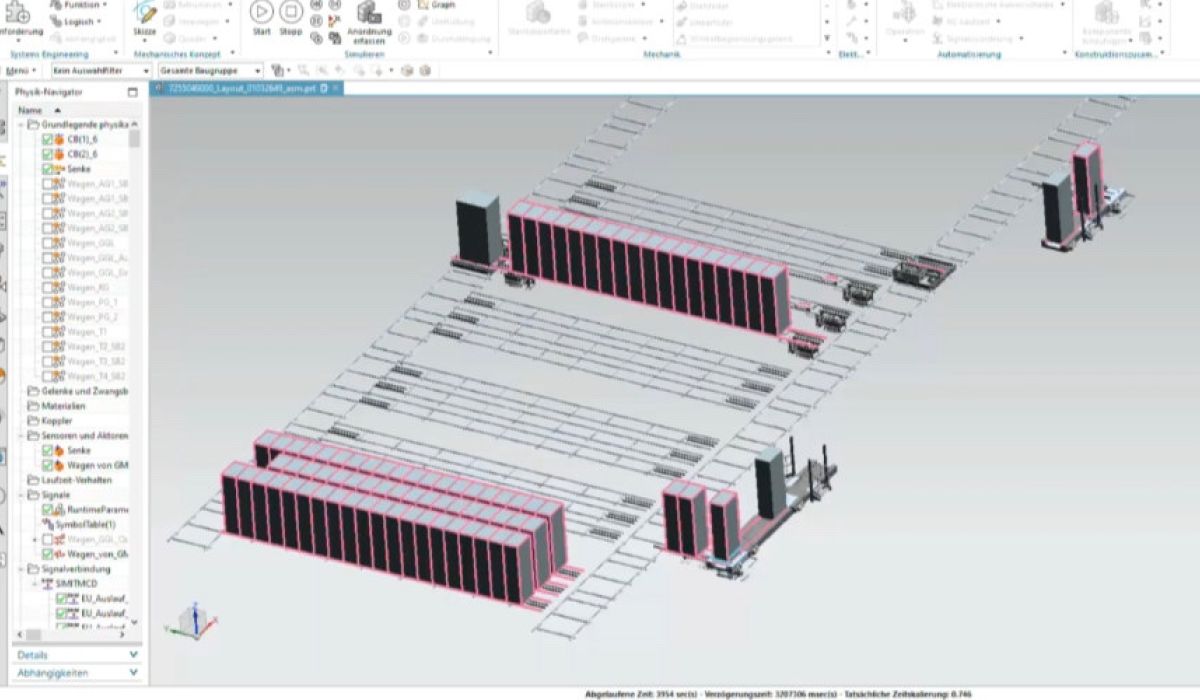

Allerdings ergibt sich bei der Erstellung des Digitalen Zwillings (die Virtualisierung der realen Anlage mit einem Softwaremodell) ein nicht zu vernachlässigender Aufwand. Der Digitale Zwilling simuliert Daten, welche bei der realen Anlage von den Sensoren kommen würden (z. B. die Position einer Schiebebühne). Reale oder virtuelle SPS können in ein Modell integriert werden. Der Digitale Zwilling ist damit die Verbindung zwischen virtueller und realer Welt. Grundlage für die Virtualisierung ist ein 3D-Modell der Anlage und der Mechatronic Concept Designer (MCD), mit dem bestehende mechatronische Systeme kinematisiert werden können.

Weitere verwendete Software von Siemens, die zum Einsatz kam, ist

- Totally Integrated Automation Portal (TIA Portal)

- SIMATIC S7-PLCSIM Advanced

- SIMATIC SIMIT Simulation Platform (Kurz: SIMIT)

Im Rahmen des Projektes wurden auch der Einsatz von nicht Siemens-Steuerungen (allerdings nicht sehr ausführlich) getestet, beispielsweise eine Rockwell-Steuerung. Die ersten Ergebnisse zeigen, dass die Simulation prinzipiell funktioniert.

Vereinfachung ist essenziell.

Wie bei allen Simulationen ist das Simulationsmodell entscheidend für den Erfolg. Ist das Modell zu detailliert, kann die Simulationsdauer lange sein. Ist das Modell zu einfach, sind die Ergebnisse vielleicht nicht wirklich aussagekräftig. Gesunder Menschenverstand und Prozess-Know-how helfen bei der Erstellung des Virtuellen Modells.

Die Auswahl der benötigten Tests oder Simulationen sollte im Vorfeld gut vorbereitet werden. Oft sind Erfahrungswerte über kritische Prozesse oder Abläufe in Projekten vorhanden. Die Fokussierung auf potenzielle Problemfelder ist dabei zielführender als die detaillierte Simulation der gesamten Anlage. Ein Test von Einzelkomponenten vermindert die Komplexität.

Bei der Auswahl der Tests ist es wichtig, die korrekte Funktion oder mögliche andere Fehler zu prüfen. Für uns als Sonderanlagenbauer ergibt sich hier langfristig ein Mehraufwand, da jedes Projekt, jede Anlage verschieden, quasi als Unikat, entwickelt wird. Es muss demnach auch für jede Anlage ein neues Modell entwickelt werden.

Konkrete Anwendung

Bei der Anwendung handelt es sich um ein für Münstermann typisches fördertechnisches Projekt. Die Produktionsanlage besteht aus Trocknern (nicht von Münstermann geliefert), die mit mit Trocknerwagen beladen und entladen werden. Münstermann lieferte die komplette Fördertechnik inklusive Schiebebühnen, Kettenschiebern, spezielle Eckumsetzte und die Steuerung.

Das Trockengut wird mit Hilfe von Schiebebühnen automatisch mit Trocknerwagen in die Trockner geladen und entladen. Trockner- oder Ofenumfahrten mit einem hohen Grad an Automatisierung sind in vielen Industriebereichen die Regel. Funktionen wie Losverfolgung oder der Einsatz von verschiedensten Sensoren z. B. für die Auslegung der Sicherheitstechnik sind Standard.

Umsetzung der Virtuellen Inbetriebnahme

Für die Virtuelle Inbetriebnahme wurden modular verschiedene Funktionen moduliert und simuliert z. B.:

- die von uns gelieferten Schiebebühnen und Seilzüge

- der Trocknerein- und Auslauf

- und ein Teil der Intralogistik

Im Vergleich mit der realen Anlage traten bei der Simulation verschiedene Probleme nicht auf. So gab es Probleme mit der eingesetzten Hardware (z. B. Frequenzumrichter und Lichtschranken). Die mechanische Schnittstelle zu einer vorhandenen Maschine führte zu einem Fehler. Ein weiterer mechanischer Fehler fiel in der Simulation nicht auf, weil ein Sensor für einen Eckumsetzer konstruktiv an der falschen Stelle platziert wurde. Die Simulation der Schiebebühne hat dagegen sehr gut funktioniert.

Kurzes Video einer Simulation

Nachfolgend ist eine kurze Simulationssequenz in einem Video dargestellt. Die Geschwindigkeit ist schneller als in der realen Anlage. Nach ca. 40 Sekunden kann man beobachten, dass ein Trocknerwagen am Gleisende umfällt. Hier wurde simuliert, dass ein Endschalter ausgefallen ist und kein redundanter zweiter Endschalter eingebaut ist.

Fazit

In der Praxis hat sich gezeigt, dass man mit einer Virtuellen Inbetriebnahme Fehler im Voraus beheben kann. Konstruktive mechanische Fehler werden gut erkannt. Allerdings wird ein Fehler nur erkannt, wenn er auch konstruiert wurde. Wenn ein Fehler bei der Montage auftritt, kann dieser natürlich nicht im Vorfeld erkannt werden. Probleme, wie sie auf einer Baustelle immer vorkommen, können ebenfalls nicht simuliert werden (verspätetet Lieferungen, Verzögerungen etc.).

Es entsteht ein Mehraufwand durch die Erstellung des Simulationsmodells, und das Modell kann durchaus Fehler beinhalten, welche in der realen Anlage nicht vorhanden sind. Wegen der Simulationsgeschwindigkeit sollte man das Simulationsmodell möglichst klein halten und gegebenenfalls Funktionen nur grob nachbilden bzw. die Anlage in kleinere Teile zerlegen. Sicher wird die Zeit für die Erstellung des Simulationsmodels auch mit mehr Erfahrung kürzer ausfallen.

Auf der Habenseite lassen sich eine Vielzahl von Vorteilen erkennen:

- Oft wird ein Teil des Automatisierungsprogramms während der (realen) Inbetriebnahme auf der Baustelle geschrieben. Es ist vorstellbar, dass man mit Hilfe einer vorangehenden Simulation bereits im Vorfeld größere Programmteile fertig stellen und so die reale Inbetriebnahme verkürzen kann.

- Testen von Grenzsituationen: Grenzsituationen, welche in der Realität aufgrund von Gefahren für Personen und Material nicht getestet werden, können in der Simulation gefahrlos simuliert werden.

- Eine Simulation kann bei komplexeren Projekten gerade für Kunden bei Besprechungen ein besseres Verständnis und einen besseren Überblick über die Anlage bieten.

- Eine Virtuelle Inbetriebnahme kann für eine Schulung von Mitarbeitern hinsichtlich Vorstellung des sequenziellen und logischen Ablaufs einer Anlage beim Kunden eingesetzt werden.